SİLO BETONARME İNŞAATINDA KULLANILAN KAYAR KALIBIN İMALAT METODU PLANI

1. GENEL BİLGİ

Betonarme silo, baca, klinker gibi yapıların bir kalıp kurularak projeye özel imal edilen ve hidrolik sistemlerle hareket ettirilen bir kalıp sistemidir. Çekim esnasında 7/24 çalışma esastır. Kalıp projeye uygun olarak kurulup çekim yapılmalıdır. Rezervasyon boşlukları, gömülü çelikler, kulevinç kurulum yeri, rüzgar yönü gibi unsurlar göz önünde bulundurularak kayar kalıp takımları yerleştirilmelidir. Bu sebeple proje tamamen incelenip kurulum yapılmalıdır.

2. KAYAR KALIBI TANIMI

2.1. PANELLER:

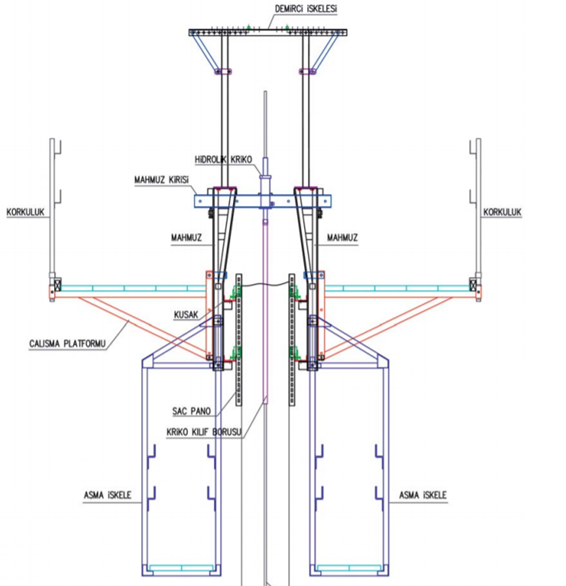

Paneller 3 mm. kalınlığında, 1200 mm. yüksekliğinde ve 1500 mm. genişliğinde olan çelik panolardır. Özel bağlantı elemanları ile 120*120 özel köşebent ile çelik kuşaklara bağlanırlar, birbirlerine 4-5 adet civata ile bağlanırlar. İç ve dış çelik 120*120 özel köşebent ile çelik kuşakları ile desteklenir.

2.2. KALIP FORMLARININ DESTEK ELEMANLARI Kayar kalıp ayağı diye tabir edilen ekipman delikli u lar ile birbirine bağlanır. Üzerine yerleştirilen konsol ve tilfir iskelesi denilen ekipmanlarda kayar kalıp ayağına bağlanarak komple bir sistem oluşturulur.

2.3. HİDROLİK KRİKOLAR Silo inşaatı işlerinde 3 ton yük kapasitesi olan ve 200 bar yağ basıncı olan hidrolik krikolar kullanılmaktadır. Bütün krikolar ve hortumlar ana pompaya (hidrolik güç ünitesi) bağlanır. Krikolar aynı anda kayar kalıbın ve platformların bütün konstrüksiyonunu 25 mm. yukarı kaldırırlar.

2.4. PLATFORMLAR Çalışma platformun üstü (iç ve dış platformun)100x100 3000-4000 mm. ahşaplarla ızgara yapılır, üzeride 50 mm. kalınlığında kereste ile döşenir. Beton yüzeyinin tamiri için kullanılan asma iskelelere de 50 mm'lik keresteden (kalas) yürüme yolu yapılır.

2.5. TIRMANMA ÇUBUKLARI

Tırmanma çubukları 28 mm. çapında ve 3 m. uzunluğunda olan özel metalden üretilmiştir. Kalıp yükseldikçe çubuklar birbirine eklenir. Her kriko hortumlarla hidrolik güç merkezine bağlıdır. Bu krikolar tırmanma çubuğuna tutunarak kalıbı birlikte yukarı kaldırırlar, krikolara monteli olan kılavuz boruları beton içerisinde boşluk bırakarak tırmanma çubuğunun burkulmasını önler, aynı zamanda da demontaj imkanı sağlar. Çubuklar kalıp kurulup krikolar takılınca yerleştirilirler ve bütün konstrüksiyon ağırlığını taşırlar. Beton dökme uygulamasıyla birlikte her 10-20 metrede 1 çubuk çıkartılır, sonra taşıyıcı çubukların altına çelik levhalar yerleştirilir ve yeni çubuklar ağırlığını bu çelik levhalarına verirler. Kayma işleminden sonra tırmanma çubuklarının demontajı yapılır.

3. GEREKLİ OLAN EKİPMANIN DİĞER MALZEMELERİ

3.1. IŞIKLANDIRMA

• Kayar kalıpla yapılan çalışmalar non-stop (24 saat) rejiminde yapıldığı için kalıp platformları ve asma iskeleleri ışıklandırılır.

• Kayar kalıp platformları 2,5 m. yüksekliğinde emniyet bariyerin üzerinde yerleştirilmiş olan halojen lambalarla donatılır.

• 100 wt'lık lambalar asma iskeleler üzerine yerleştirilir. • Kayar kalıp çalışma sahasında gece çalışmasında ihtiyaç duyulan yerler ışıklandırılır.

• Uygun projektörler vinç kolunun ( bom ) üzerinede yerleştirilir.

3.2. SİLOYA DİKEY ULAŞIM İÇİN MERDİVEN KURULMASI

• Kayar kalıp yükseldikçe siloya çıkış ve iniş için dikey merdiven gerekir. Bu gereken merdiven mutlaka projeli ve standartları olan malzemelerden yapılır veya alınır.

• Kurulacak merdiven için şafta bağlantı yöntemi belirlenir, bu yöntem doğrultusunda hazırlıklar yapılarak gerekli malzemeler kaymadan önce temin edilir. Şaft yüzeyine gömülü çelik bırakılacaksa, yüzeyde belirlenen kotlara yerleştirilir. Merdiven montaj ve de-montajı titizlikle takip ve kontrol edilir.

• Merdivenlerin kullanımı silo platformuna ulaşım için, montaj işletme talimatnamesine uygun yapılır. Merdivenlerin yükselme hızı kayar kalıbın yükselme hızına bağlıdır.

3.3. KULE VİNCİ

• Beton, ahşap ve B.A. demiri malzemelerinin kaldırılması ve çalışma platformu üzerine bırakılması kule vinci yardımı ile yapılır.

• Kule vince beton kovası bağlanarak silo betonu kova ile dökülür. En az 700-1000 dm3 betonu kaldıracak kapasitede vinç kullanılır.

• Kule vinçler silo yüksekliğince bağlantı yapılmadan durmayacak cinsten ise silo şaftına kule vinç özelliğine göre bağlantı yapılır. Bunun için siloya kurulacak vinç önceden belirlenerek, bağlantı gerekiyorsa projelendirilerek bağlantı kolu ve gömülü çelik yaptırılarak kotuna geldiğinde betona yerleştirilir ve bağlantı kotu geldiğinde de bağlanır.

• Minimum 40 m. bomlu, bom ucunda 2,5~3 ton kaldırma kapasiteli vinç seçilir.

4. KAYAR KALIP MONTAJI

• Çelik panolar (1,20 m. yüksekliğinde) yerleştirilir.

• 120*120 Özel köşebent kuşakların montajı yapılır.

• Kayar kalıp ayakları monte edilir.

• Delikli U montajı takip eder. • Konsollar yerleştirilir.

• Konsolları ahşap işleri takip eder.

• Platform döşemeleri tamamlanınca veya tamamlanan yerlerde hidrolik kriko montajı başlar.

• Tırmanma çubuklarının montajı yapılır. (Çubuklar arasındaki mesafe yaklaşık olarak 1m. -1,60m olur).

• Hidrolik sistem kurulur.

• Korkuluklar monte edilir.

• Elektrik tesisatı ve ışıklandırma tamamlanır.

• Merdivenin yeri belirlenir ve kurulma başlar.

• Kule vinç kurulacağı yer belirlenerek, kurulacağı yer uygun hale getirilir ve kurulur.

• Kalıp ölçü kontrolleri yapılır.

• Optik cihazların sehpa ve nişangâh kutuları montajı yapılır.

• Üzerinde olması gereken, kaynak makinesi, vibratör, takım sandığı v.b aletler yerleştirilir.

• Asma iskele ve brandalar eksiksiz olarak ve montaj yerine yakın yerde bekletilir.

• Son kontroller yapılarak kaymaya hazır hale getirilir.

• Tilfir iskeleleri kaymaya hazır sisteme monte edilir.

5. KAYAR KALIPTA KULLANILACAK BETON

• Kayar kalıbı işlerinde kullanılan beton 6-8 saatte priz almalıdır.

• Soğuk ve sıcak havalarda dondan/sıcaktan korumak için kimyasal katkılarla önlem alınmalıdır.

• Beton agregasının maksimum değeri 15–30 mm'dir.

• Betonun slamp seviyesi pratik kullanımını sağlamalıdır. Bu değer 16 ve üzeri slamp olmalıdır.

6. İŞ SIRASINDAKİ HABERLEŞME

Şantiye sahası, kayar kalıp üzeri ve kule vinçte çalışanlar bir birleriyle haberleşme ve yönlendirmeyi telsiz bağlantısı ile yaparlar.

7. KAYAR KALIBA BETON DÖKÜMÜ

• Kayar kalıp kurulumu ve yapılan montaj kontrolünden sonra beton kalıplara dökülür. Dökme işi Mobil beton pompasıyla, pompanın dökebileceği kota kadar pompayla, bu kot yaklaşık 4–20 metre yüksekliğinde bulunmaktadır. Beton pompasının yetişemeyeceği kotlarda beton kule vinç yardımıyla dökülür.

• Beton kalıp içerisine 25-30cm’lik tabakalar kalınlığında tur atılarak dökülür, daha fazla kalınlıklar kalıpta deformasyonlara neden olabileceği gibi B.A.demiri montajında da sorunlar yaratır.

• Beton üst yüzeyi daima sıvı olmalı, üste yeni dökülecek tabaka ile kaynaşmalıdır.

• Beton priz kontrolü bir çelik çubuğu üstten betona gidebildiği kadar daldırarak yapılır.

• İlk yükselmeden sonra hidrolik krikoların durumu kontrol edilir.

• Kalıp yatay düzlemi, tırmanma çubuklarına kot verilerek kriko manşonları yardımı ile dengelenir.

• Dikeylilik durumu optik cihazlar yardımı ile kontrol edilir.

• Krikonun bir seferde kaldırma boyu 25 mm olduğundan, kayar kalıp 25 mm’lik mesafelerle yükselir. Yükselme sırasında her 25 cm’de bir kalıbın dikeylilik durumu kontrol edilir ( 3 – 4 m. yükseldikten sonra dikeylilik durumu her 50 cm’de bir kontrol edilecektir) Beton priz alma süresi priz geciktiriciler ile ayarlanır. Çimento siloları inşaatında günlük yükselme hızı ortalama 2,5 – 3 m/24 saat'tir. Klinker inşaatında yükselme 1,5 - 2 m/24 saat'tir.

• Silo projesinde dikeyde farklı perde kalınlıkları varsa, beton bu kotta durdurularak kalıp boş çekilir. Kalıbın içi temizlenerek bu kalınlık için hazırlanan daraltma kalıbı yerleştirilir. Bütün işlemleri bittikten sonra tekrar beton dökme devam eder.

• Betonarme demiri (max.1 ton olarak) kalıp platformu üzerine simetrik bir şekilde yerleştirilir.

• Dikey betonarme demiri proje ve şartnamelerine uygun olarak yerleştirilir.

• Gömülü çelik varsa proje kotlarına uygun yerleştirilir.

• Yüzeyde bozukluk varsa Sika Mono top 610 - Mono top 620 yardımı ile düzeltilir.

• Beton vibrasyonu 50 – 65 mm’lik vibratörler şişeleri olan, 12000 devir/dakika ile yapılmalıdır.

• Beton vibrasyonu yeni ile eski betonu birbirine kaynaştırma için özenle yapılmalıdır.

8. BETON YÜZEYİNİN TAMİRİ VE KORUNMASI

• Beton yüzeyinde sıva gerektirmeyen bozuk satıhlar fırça veya sünger yardımı ile tilfir edilir.

• Yüzey üzerindeki bozukluklar özel çimento harcı veya beton ile kapatılır / doldurulur.

• Renk düzgünlüğünü bozmamak için (perde betonunun harcından incesi alınarak (kiremit harcı kullanılmamalıdır.) kullanılır.

• Yüksek ısı ve buharlaşmaya karşı, yüzey 4 m. yüksekliğinde olan ve asma iskelelerin üzerine tutturulan branda ile kapatılır. Şaft üzerindeki örtü her zaman nemli olmalıdır. Rüzgâr şiddetine karşı branda kenarlarından ağırlıklarla tutturulur.

9. KALIP İŞLERİNİN BİTİŞ SAFHASI

• Beton son kota çıktığında beton kesilir ve yüzey mastarlanır. Kalıbın yapışmasını önlemek için kalıp krikolar yardımı ile yavaş yavaş kaldırılır bu işlem kalıp içerisinde 40–50 cm beton kalana kadar yapılabilir.

10. KALIP DEMONTAJI

• Çalışmaların sırasında bütün emniyet ve güvenlik teknikleri uygulanır. Kalıp demontajı sadece vasıflı elemanlarla yapılır.

• Bozulma ve kırılma olaylarına karşı demontaj bütün talimatnamelere uygun bir şekilde yapılır.

• Tırmanma çubukları betonun içinden çıkartılır.

• Kalıp, kuşak ve panolarla parçalara ayrılır, vincin kaldırabileceği bloklar halinde yere indirilir, temizlenir ve saklamaya alınırlar